Die Unternehmen und Ihre Produkte sind dabei so vielfältig wie Ihre Kunden. Die Spannbreite reicht vom kunsthandwerklich tätigen Schmied bis hin zum Stahlbauer, der komplette Gewerbehallen errichtet, vom Zulieferer für die Automobil- und Luftfahrtindustrie bis hin zum international tätigen Spezialisten für komplexe Werkzeugmaschinen und Messtechnik oder für Tagebautechnik. Der jeweilige Maschinenpark der Unternehmen ist abhängig von der Produktpalette und den Kundenspezifikationen breit gefächert.

Dementsprechend schwanken die Energiekosten der Unternehmen stark. In der Literatur der Betriebsvergleiche [1] werden Energiekosten im Bereich von 0,6 bis 1,7 % des Jahresumsatzes genannt. Die Berichte, die im Rahmen des KfW-Energieeffizienzberatungsprogramms beim Zentrum für Umweltschutz der Handwerkskammer Hannover als Regionalpartner der KfW eingereicht wurden, weisen für Betriebe aus diesem Marktsegment Energiekosten in der Größenordnung von rund 1,5 % bis 3,0 % des Jahresumsatzes aus.

Für das Aufspüren von Energieeinsparpotentialen in Maschinenbau- und metallverarbeitenden Betrieben eignen sich - für einen ersten Schritt – folgende Messgeräte und Werkzeuge:

- Leckage-Ortungsgerät zur Erfassung von Undichtigkeiten im Druckluftnetz

- Luxmeter zur Erfassung der Beleuchtungsstärke an den Arbeitsstätten

- Wärmebildkamera zur Darstellung von Wärmebrücken und der Wärmeverteilung sowie zur Überprüfung der Dämmung von Warmwasser- und Heizungsrohren

- Lastgangdaten

- Laptop (ggf. mit Mini-Beamer) zur Lastganganalyse

- Infrarotthermometer

- Taschenlampe

- Laserentfernungsmesser

- Fotoapparat

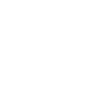

Die urformenden Verfahren stellen die erste Hauptgruppe nach der DIN 8580 [7] zur Einteilung der Fertigungsverfahren dar. Hierunter werden alle Verfahren zusammengefasst, die den Stoffzusammenhalt eines geometrisch festen Körpers schaffen. Der Zustand der Ausgangsstoffe kann dabei flüssig, plastisch, körnig oder pulverförmig sein. In Bild 3 ist die Einordnung der Verfahren dieser Gruppe dargestellt. Ein bekanntes und weit verbreitetes Verfahren ist das Gießen, bei dem die Formgebung aus dem flüssigen Zustand erfolgt.

Bild 3: Fertigungsverfahren der Hauptgruppe 1 "Urformen"

|

| Hauptgruppe Urformen |

| Copyright: TEWISS |

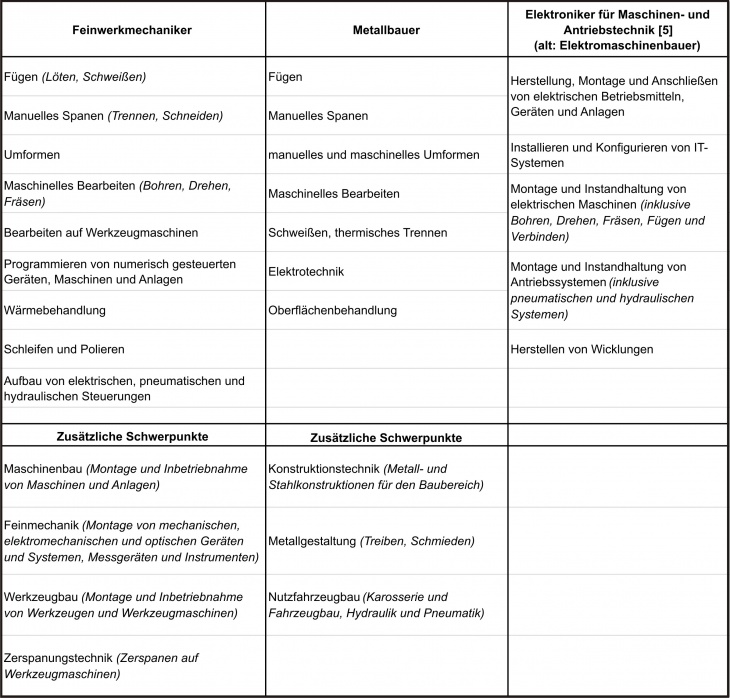

Die grundlegenden Tätigkeiten wie Konstruieren, Planen und Vorbereiten von Arbeitsabläufen, Qualitätssicherung etc. sind bei der Ausbildung in den drei Gewerken Feinwerkmechaniker, Metallbauer und Elektroniker für Maschinen und Antriebstechnik relativ ähnlich. Die unterschiedlichen Schwerpunkte der Ausbildung und der praktischen Tätigkeiten sind in der nachfolgenden Tabelle 1 zusammengestellt.

Tabelle 1: Schwerpunkte in der Ausbildung von Feinwerkmechanikern, Metallbauern sowie Elektronikern für Maschinen- und Antriebstechnik

|

| Ausbildungsschwerpunkte |

| Copyright: Ahlers |

• Induktionstiegelöfen

• Schleudergussanlagen

• Druckgussanlagen

Zur Erhöhung der Energieeffizienz von Anlagen der urformenden Fertigung gibt es verschiedene Ansätze. Ein Gießvorgang beginnt in der Regel mit dem Schmelzen des Gusswerkstoffs, zum Beispiel mit Hilfe von Induktionstiegelöfen mit elektrischen Spulen. Diese verfügen häufig über Kühlwasserkreisläufe. Bei Installation geeigneter Rohrsysteme kann die Abwärme des Kühlwassers zur Warmwasseraufbereitung oder zum Heizen der Betriebsgebäude genutzt werden. Die Gebäude, in denen die Öfen selbst stehen, werden mitunter nicht beheizt, wenn diese infolge der direkten Wärmestrahlung der Öfen bereits ausreichend aufgeheizt werden. Bei großen Öfen mit einer Anschlussleistung von 100 Kilowatt hin zu einigen Megawatt stehen mitunter sehr große Wärmemengen für die weitere Nutzung zur Verfügung. Günstig ist es, die zur Verfügung stehende Wärme stets auf dem höchstmöglichen Temperaturniveau zu halten, um eine hochwertige Nutzung zu ermöglichen. Mit Hilfe entsprechender Regelkreise im Kühlwassernetz kann verhindert werden, dass sehr warmes Kühlwasser aus einem Ofen im Schmelzbetrieb durch einen zweiten Ofen fließt, der gerade nicht in Betrieb ist, und dort abkühlt. Auch eine Neuauslegung der Kühlsysteme kann sinnvoll sein, um das Temperaturniveau des rücklaufenden Kühlwassers insgesamt anzuheben. Dabei muss sichergestellt werden, dass die zu kühlenden Anlagenkomponenten, wie Spulen und andere Bauteile, stets unterhalb der kritischen Betriebstemperaturen betrieben werden. Fällt die Wärme des Kühlwassers regelmäßig und zuverlässig an, kann sie auch für das Beheizen von benachbarten Unternehmen und Gebäude oder ganze Siedlungen genutzt und auch entsprechend vermarktet werden. Die Umsetzung der genannten Maßnahmen sollte nur von Fachkräften bzw. Fachfirmen und unter Einbeziehung von Herstellern der entsprechenden Anlagen durchgeführt werden. Der Energieberater kann auf die Existenz entsprechender Möglichkeiten hinweisen und das Hinzuziehen von Fachfirmen empfehlen. Jeder Umsetzung einer Maßnahme sollte eine sorgfältige Überprüfung und Bewertung hinsichtlich der Kosten, des Nutzens und möglicher Risiken vorausgehen.

Ein weiterer Aspekt, neben der bezogenen Energiemenge, ist die maximale elektrische Anschlussleistung der Anlagen bzw. des gesamten Betriebes. Eine hohe Anschlussleistung führt einerseits zu einem hohen Leistungspreis für die Energie, was aus wirtschaftlichen Gründen unerwünscht ist, bedingt anderseits aber auch eine ungleichmäßige Belastung des elektrischen Netzes, was aus technischen Gründen grundsätzlich ungünstig ist. Werden in einem Betrieb mehrere Öfen oder Gießanlagen verwendet, welche zum Beispiel im Taktbetrieb arbeiten, kann mittels einer Synchronisation der Einzelanlagen ein gleichmäßigerer Lastgang erreicht werden. Sinnvoll kann auch eine Steuerung der Öfen in Abhängigkeit von anderen Anlagen sein. Ein Beispiel: Werden in einem Gebäude verschiedene Öfen betrieben und in einem anderen Gebäude, z. B. eine leistungsstarke Werkzeugmaschine nur zeitweise eingeschaltet, kann die vom Netz bezogene Spitzenleistung reduziert werden, wenn die Öfen kurzzeitig abgeschaltet bzw. die Taktung des Betriebs mit dem Betrieb der anderen Maschine abgestimmt wird. Auch für die Umsetzung solcher Lösungsansätze sollten unbedingt Fachbetriebe oder die Hersteller der jeweiligen Anlagen hinzugezogen werden.

Energieeinsparungen bzw. die Nutzung von Abwärme sind auch nach dem Gießen des flüssigen Metalls in entsprechende Formen möglich. Kurz nach dem Gießen beträgt die Temperatur der Werkstücke im Allgemeinen mehr als 1.000 Grad Celsius. Es erfolgt dann ein Abkühlen bis hinab auf Raumtemperatur, teilweise in mehreren Schritten und nach vorgegeben Zeit-Temperatur-Kurven. Die einzelnen Schritte können mitunter in verschiedenen Gebäuden eines Betriebes erfolgen. Die dabei entstehende Abwärme kann auf verschiedene Weise zurückgewonnen und genutzt werden, zum Beispiel zur Warmwasseraufbereitung, zum Heizen des Gebäudes oder zum Vorwärmen der zu schmelzenden Rohstoffe. Eine Umsetzung der Rückgewinnung kann zum Beispiel mittels geeigneter Lüftungstechnik und Gegenstromwärmetauschern realisiert werden, welche von Fachbetrieben installiert werden können. Wird im Bereich der Abkühlstrecken von Gussteilen Wärme entnommen, sollten Auswirkungen auf den Abkühlprozess und mögliche Einflüsse auf die Qualität der Erzeugnisse mit besonderer Sorgfalt überprüft werden. Die skizzierten Lösungsansätze lassen sich nicht ohne weiteres umsetzen, die häufig große Menge der zur Verfügung stehenden Abwärme kann je nach Einzelfall aber auch aufwendige Maßnahmen rechtfertigen. Der Energieberater kann auf entsprechende Möglichkeiten hinweisen.

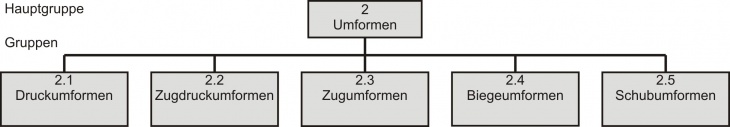

Bild 4: Fertigungsverfahren der Hauptgruppe 2 "Umformen"

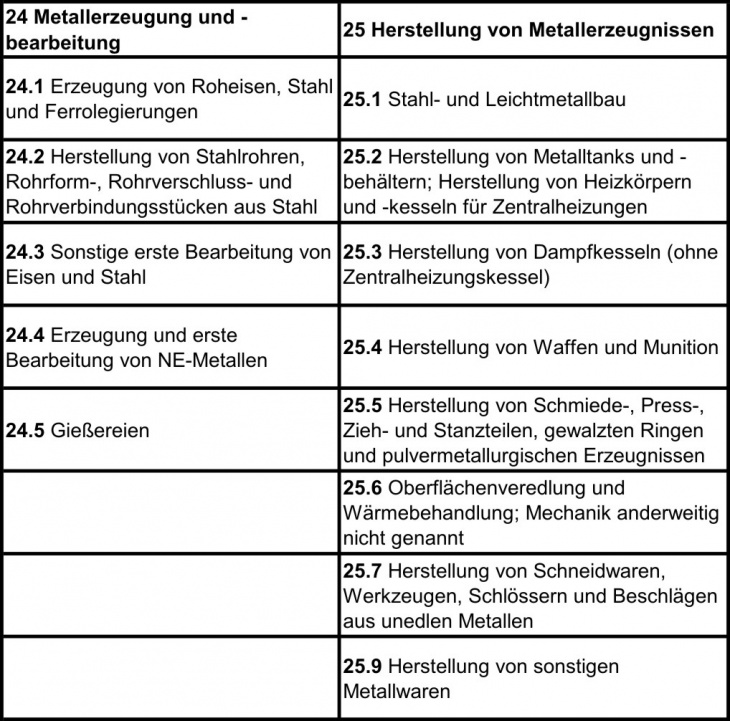

Tabelle 2: Gruppen innerhalb der Wirtschaftszweige Metallerzeugung und -bearbeitung sowie Herstellung von Metallerzeugnissen (in Anlehnung an Statistisches Bundesamt [6])

|

| Fertigungsverfahren Umformen |

| Copyright: TEWISS |

|

| Wirtschaftszweige und Gruppen |

| Copyright: TEWISS |

Typische Produktionsanlagen für umformende Fertigungsverfahren sind z. B.:

• Umformpressen mit Schwungradantrieb

• Umformpressen mit servoelektrischem Antrieb

• Umformpressen mit hydraulischen Antrieb

• Blechstanzmaschinen

Im Bereich der Pressen haben in den vergangenen Jahren Pressen mit servoelektrischem Antrieb (Servopressen) große Marktanteile gewonnen. Neben einer in vielen Fällen höheren Produktivität von Servopressen gegenüber Pressen mit Schwungradantrieb bestehen auch energetische Vorteile. Ein Vorteil ist, dass der Hauptantrieb (Servomotor) nur dann läuft, wenn die Presse einen Hub ausführt. Bei Pressen mit Schwungrad hingegen läuft der Antrieb häufig auch dann, wenn gerade kein Hub ausgeführt wird. Eine Kupplung trennt in diesem Fall den Antrieb vom Schwungrad, welches weiterhin dreht. Nebenaggregate der Pressen für die Druckumlaufschmierung, für die Betätigung der Kupplung sowie die Steuerung der Maschine laufen in dieser Zeit ebenfalls weiter und verbrauchen Energie. Egal welcher Bauart die Pressen in einem Betrieb sind: Energie kann vor allem eingespart werden, wenn die unproduktive Nebenzeit der Presse reduziert bzw. die zugehörigen Antriebe, Aggregate und Steuerungen in dieser Zeit abgeschaltet werden. Eine Einschränkung ergibt sich, wenn die Presse durchgängig auf einer konstanten Temperatur gehalten werden muss. Dies ist in einigen Fällen notwendig, um die Produktion von Ausschussteilen zu vermeiden. Einige Pressen verfügen zu diesem Zweck über Temperiersysteme, bei welchen Öl mit definierter Temperatur durch das Gestell geleitet wird. Eine Abschaltung der Maschinen ist in diesem Fall aufgrund der drohenden Nachteile von Produktionsfehlern unter Umständen nicht sinnvoll.

Im Allgemeinen ist nicht zu erwarten, dass ein Unternehmen eine neue Presse nur mit dem Ziel einer Energieeinsparung beschafft. Aufgrund der hohen Lebensdauer sowie der hohen Beschaffungskosten ergeben sich Zielkonflikte mit den Randbedingungen einer wirtschaftlichen Betriebsführung (s.o.). Wird die Beschaffung einer neuen Anlage jedoch auch aus anderen Gesichtspunkten bereits erwogen, können Energieeinsparungen sowie die ggf. damit verbundene Gewährung von Förderungen und Förderkrediten zusätzlich Anreize für die Neubeschaffung sein, auf die hingewiesen werden kann. In diesem Zusammenhang sind vor allem die KFW-Förderprogramme zu nennen.

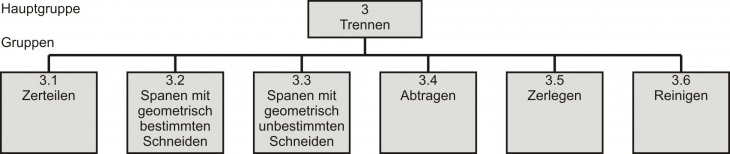

Bild 5: Fertigungsverfahren der Hauptgruppe 3 "Trennen"

- Gießereien (WZ 24.5),

- Stahl- und Leichtmetallbau (WZ 25.1),

- Herstellung von Schmiede-, Press-, Zieh- und Stanzteilen, gewalzten Ringen und pulvermetallurgischen Erzeugnissen (WZ 25.5),

- Oberflächenveredlung und Wärmebehandlung; Mechanik (WZ 25.6),

- Herstellung von Schneidwaren, Werkzeugen, Schlössern und Beschlägen aus unedlen Metallen (WZ 25.7) und

- Herstellung von sonstigen Metallwaren (WZ 25.9).

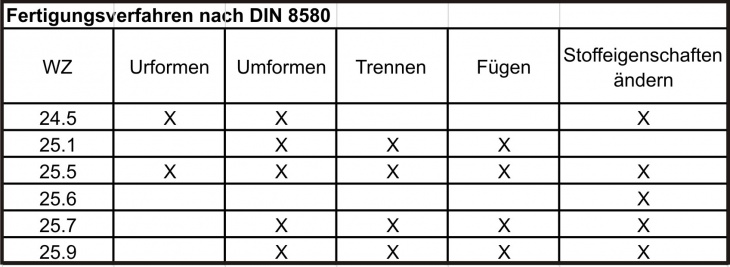

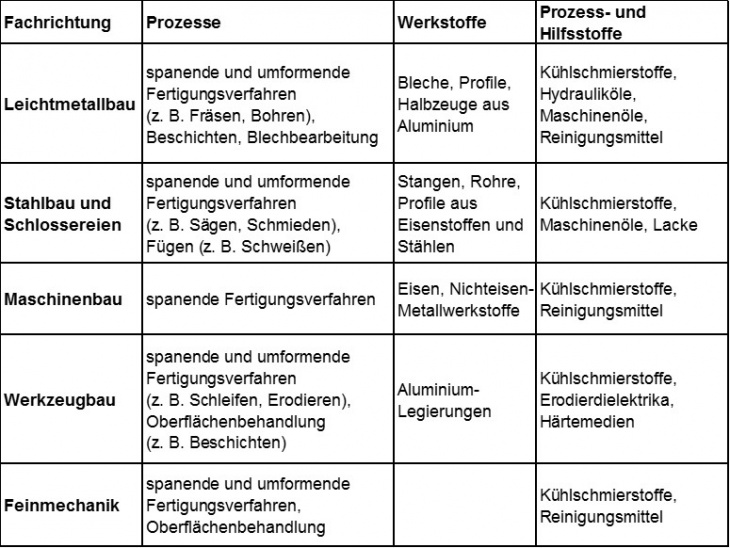

Tabelle 3: Fertigungsverfahren in den Wirtschaftszweigen der Metallverarbeitung nach [8]

|

| Zuordnung der Verfahren |

| Copyright: TEWISS |

|

| Trennende Fertigungsverfahren |

| Copyright: TEWISS |

- Leichtmetallbau

- Stahlbau und Schlossereien

- Maschinenbau

- Werkzeugbau

- Feinmechanik

Tabelle 4: Produktionsmerkmale verschiedener Fachrichtungen des Metallhandwerks (in Anlehnung an [11])

Spanende Verfahren sind z.B. das Fräsen, Drehen und Schleifen, bei welchen mittels geometrisch bestimmter oder unbestimmter Schneide Späne vom Werkstück abgetrennt werden. Die Verfahren werden vorwiegend für metallische Werkstoffe genutzt. Da keine kostenintensiven Formwerkzeuge, sondern universell einsetzbare Standardwerkzeuge wie Schaftfräser, Messerköpfe oder Drehmeißel für die Verfahren genutzt werden, sind spanende Verfahren auch für kleinere Losgrößen geeignet. Sie zeichnen sich durch eine unübertroffene Fertigungsgenauigkeit und geometrische Fertigungsflexibilität aus, sodass sie vor allem zur Feinbearbeitung prädestiniert sind. Nachteilig auf die Materialeffizienz wirkt sich hingegen die Grat- bzw. Spanbildung aus, wodurch umformende Verfahren bezogen auf die Masse der Fertigprodukte eine bessere Energieeffizienz aufweisen. Zusätzlich sind die Festigkeitseigenschaften der spanend gefertigten Werkstücke aufgrund des beim Zerspanen unterbrochenen Faserverlaufs gegenüber Umformteilen im Allgemeinen unterlegen [16].

Beim Laserschneiden wird je nach Intensität und Wechselwirkungszeit der Werkstoff aufgeschmolzen (Laser-Schmelzschneiden), verbrannt (Laser-Brennschneiden) oder verdampft (Laser-Sublimierschneiden). Zusätzlich, zum verwendeten Lasertyp, beeinflusst das gegebenenfalls verwendete Schnittgas den Schneidprozess. Es kann den Schneidprozess durch eine externe Reaktion entweder beschleunigen oder, bei Nutzung von inerten Gasen, diesen gezielt verlangsamen. Darüber hinaus dient das Gas der Säuberung der Schnittfuge und dem Schutz der Fokussieroptik. Die Vorteile des Laserschneidens liegen in der schmalen Trennfuge und in der hohen möglichen Schneidleistung, die mitunter vom Werkstoff und der geforderten Oberflächenqualität abhängt. Aus energetischer Sicht weisen Laserverfahren (mittl. Wirkungsgrad 5-10%, bei diodengepumpten Scheiben- und Faserlasern ca. 30%) einen geringeren Wirkungsgrad auf als alternative Trennverfahren, wie das Plasmaschneiden (Wirkungsgrad ca. 90%) oder das Wasserstrahlschneiden (Wirkungsgrad ca. 75%). Gerade bei dünnen Blechen sowie Blechen mit geringer Wärmeleitfähigkeit können Laserschneidverfahren aufgrund einer höheren Schneidgeschwindigkeit jedoch Energie sparen. Hierfür sind Faserlaser aus energetischer Sicht zu bevorzugen, wohingegen CO2-Laser bei dickeren Edelstahlblechen Vorteile bieten [17; 18; 19; 20].

Zu der für das Trennen typischen Anlagen- und Maschinentechnik zählen zum Beispiel:

- Fräsmaschinen (konventionell / Bearbeitungszentren)

- Drehmaschinen (konventionell / Bearbeitungszentrum)

- Schleifmaschinen

- Bohrmaschinen / Bohrwerke

- Sägeanlagen

- Laserschneidanlagen

- Plasmaschneidanlagen

- Wasserstrahlschneidanlagen

Ähnlich wie bei den Umformmaschinen sind Energieeinsparungen häufig dann möglich, wenn in neue Maschinen investiert und das Kriterium Energieeffizienz konsequent einbezogen wird. Energieeinsparungen können dadurch erreicht werden, dass mit neuen Maschinen neue und verbesserte Prozesse ausgeführt werden können. Mitunter kann mit weniger Kühlschmierstoff oder mit geringerer Bearbeitungszeit pro Teil gefertigt werden. Auch wenn einzelne Maschinenantriebe dabei eine höhere Leistungsaufnahme aufweisen, kann ggf. eine Energieeinsparung erreicht werden, wenn mehr Teile pro Zeit gefertigt und so der Energiebedarf von Nebenaggregaten und der Steuerung auf eine höhere Anzahl hergestellter Werkstücke bezogen wird.

Damit in einem metallverarbeitenden Betrieb mit komplexer Maschinentechnik Energie eingespart wird, sollte vor allem eine Sensibilisierung von Entscheidern und betroffenen Facharbeitern erfolgen, so dass das Thema Energieeffizienz im Bewusstsein verankert und in den betrieblichen Abläufen umgesetzt wird. Wird der Energieverbrauch von Maschinen bei mittel- und langfristig anstehenden Neubeschaffungen als Kriterium berücksichtigt, sind auch entsprechende Einsparungen von Energie zu erwarten.

|

| Fertigungsverfahren |

| Copyright: TEWISS |

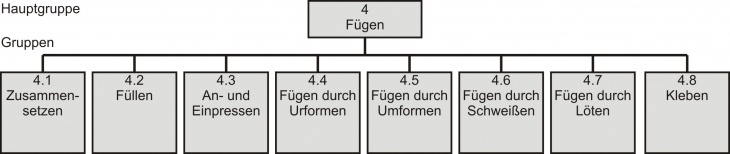

Bild 6: Fertigungsverfahren der Hauptgruppe 4 "Fügen"

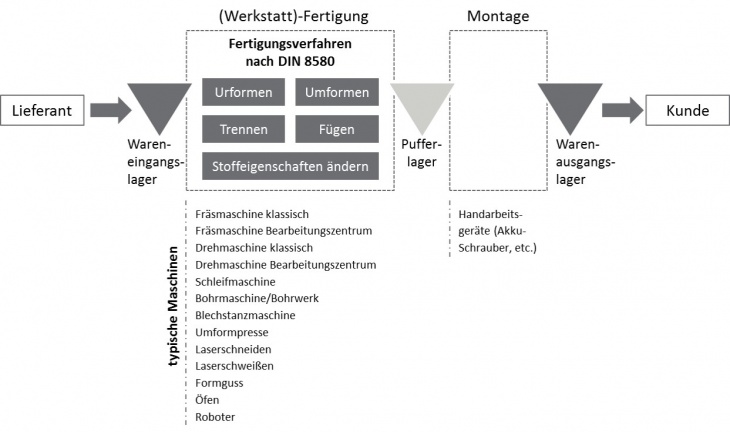

Ausgehend von den in Tabelle 4 aufgeführten Fertigungsverfahren, werden im Folgenden für das Metallhandwerk relevante Verfahren näher erläutert. In Bild 2 ist ein für metallverarbeitende Handwerksbetriebe typischer Prozessablauf dargestellt. Beispielhaft sind Maschinen und Anlagen aufgezählt, die zur Fertigung eingesetzt werden.

|

| Fügende Fertigungsverfahren |

| Copyright: TEWISS |

• Laserschweißanlagen

• Elektroschweißanlagen

Die Art und Ausführung von Schweißanlagen ist vielfältig. Außer dem Verweis auf das konsequente Abschalten der Anlagen in nicht benötigten Zeiträumen kann an dieser Stelle keine spezifische Maßnahme zur Energieeinsparung genannt werden.

|

| Typischer Prozessablauf |

| Copyright: Tim Busse |

Bild 7: Fertigungsverfahren der Hauptgruppe 5 "Beschichten"

[12] Dückert, E.; Schäfer, L.; Schneider, R.; Wahren, S.: Analytische Untersuchung zur Ressourceneffizienz im verarbeitenden Gewerbe, VDI ZRE Publikationen: Studien, April 2015

[13] Blesl, M.; Kessler, A.: Energieeffizienz in der Industrie, Springer Vieweg, ISBN 978-3-642-36513-3, 2013

[14] Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik, Grundlagen, Technologien, Maschinen, 2. Auflage, Springer-Verlag, 2010

[15] Herbertz, R.: Report, Energieeffizienz in der Massivumformung I, verfügbar unter:

[16] Denkena, B.; Tönshoff, H.-K.: Spanen Grundlagen, 3. Auflage, Springer, 2010

[17] Albrecht, V.: Energie im Schnitt, Industrieanzeiger, verfügbar unter:

[18] Königsreuther, P.: Faserlaser oft wirtschaftlicher als ein CO2-Laser, blechnet.com, verfügbar unter:

[19] N.N.: Laserschneiden – Die Technologie, Informationen zum Verfahren Laserschneiden der Firma Messer, verfügbar unter

[20] Denkena, B.; Tönshoff, H. K.; Wagner, S.; Liewald, M.: Dubbel, Taschenbuch für den Maschinenbau, Springer, 2014

[22] Schillig, R.; Stock, T.; :Müller, E.: Energiewertstromanalyse. Eine Methode zur Optimierung von Wertströmen in Bezug auf den Zeit- und den Energieeinsatz. ZWF 108 (1/2), 20-26, 2013

[23] Neugebauer, R.: Handbuch Ressourcenorientierte Produktion. München: Hanser, 2014

[24] Hesselbach, J. et Al.: Praxisleitfaden Energieeffizienz in der Produktion. Online verfügbar unter

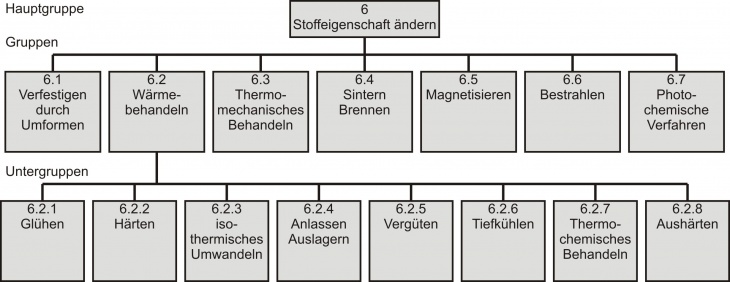

Bild 9: Fertigungsverfahren der Hauptgruppe 6 "Stoffeigenschaft ändern"

|

| Stoffeigenschaft |

| Copyright: TEWISS |

• Öfen

• Vakuumkammeröfen

• Abkühlbädern

• Abkühlstrecken mit Luftführungssystemen

Ähnlich wie bei den Anlagen für das Urformen, können die Nutzung der Abwärme der Öfen sowie die Synchronisierung des diskontinuierlichen Ofenbetriebs mit anderen großen Verbrauchern im Betrieb hilfreich sein. Werden Beispielsweise Servopressen (Umformmaschinen) mit hoher Anschlussleistung betrieben, kann deren Betriebszeit mit den Heiz- und den Temperaturhaltephasen von Öfen abgestimmt werden, so dass die maximale Netzbelastung reduziert wird.

• systematisches Aufspüren von Hauptverbrauchern mittels lokaler Leistungsmessung zwecks Schaffung von Kenntnissen über die Energieverteilung im Betrieb

• Reduktion der Spitzenlast des Betriebes mittels Synchronisation von großen Verbrauchern (gleichmäßigerer Lastgang, geringerer Leistungspreis)

• Reduktion von unproduktiven Nebenzeiten der Anlagen durch konsequentes Abschalten

• Optimierung von Bearbeitungsprogrammen für CNC-gesteuerte Werkzeugmaschinen hinsichtlich des resultierenden Energiebedarfs

• Beschaffung neuer, energieeffizienter Maschinen und Anlagen (mittel- und langfristig)

• Rückgewinnung und Nutzung von Abwärme an Öfen, Kompressoren, Lackieranlage, etc. für Warmwasser, Gebäudeheizung oder Rohstoffvorwärmung

• Trennung von Hallenbereichen mit unterschiedlichen geforderten Mindesttemperaturen

• Einsatz von Heizplatten, Hell- oder Dunkelstrahler (Infrarot-Strahler) für die Gebäudebeheizung zur Reduktion der Wärmeleistung und der Raumtemperatur bei gleichzeitigem Erhalt eines angenehmen Wärmegefühls für die Beschäftigten

• Nutzung von schnelllaufenden Toren mit Sperrluftvorrichtung zur Reduktion von Wärmeverlusten

• Nutzung von energiesparenden LED-Leuchten, welche nach einem ausgearbeiteten Konzept installiert werden und die ausreichende, jedoch nicht unnötig hohe Ausleuchtung von Arbeitsbereichen sicherstellen

Wie hoch die Energieeinsparpotenziale in einem Unternehmen letztlich sind, ist erst durch eine umfassende betriebsspezifische Analyse zu ermitteln. Bei der Entwicklung und Umsetzung von Maßnahmen zur Ausschöpfung bestehender Potenziale hat die Unterstützung der Handwerksbetriebe durch Energieberatungen eine große Bedeutung. Diese können Lösungsansätze aufzeigen und Ansprechpartner nennen. Gerade in metallverarbeitenden Betrieben sind die Lösungsansätze zur Einsparung von Energie nicht trivial. Da der insgesamt hohe Energieverbrauch in der metallverarbeitenden Branche jedoch auch große Potentiale zur Einsparung beinhaltet, sollte die Komplexität von Lösungsansätzen nicht davon abhalten, die Potentiale zu erschließen. Mit Hilfe von Maschinenherstellern, Fachbetrieben, wie Elektro- oder Lüftungsinstallateuren sowie Ingenieurbüros aus den Bereichen Maschinenbau und technischer Gebäudeausrüstung, können auch anspruchsvolle Lösungen erarbeitet und erfolgreich umgesetzt werden.

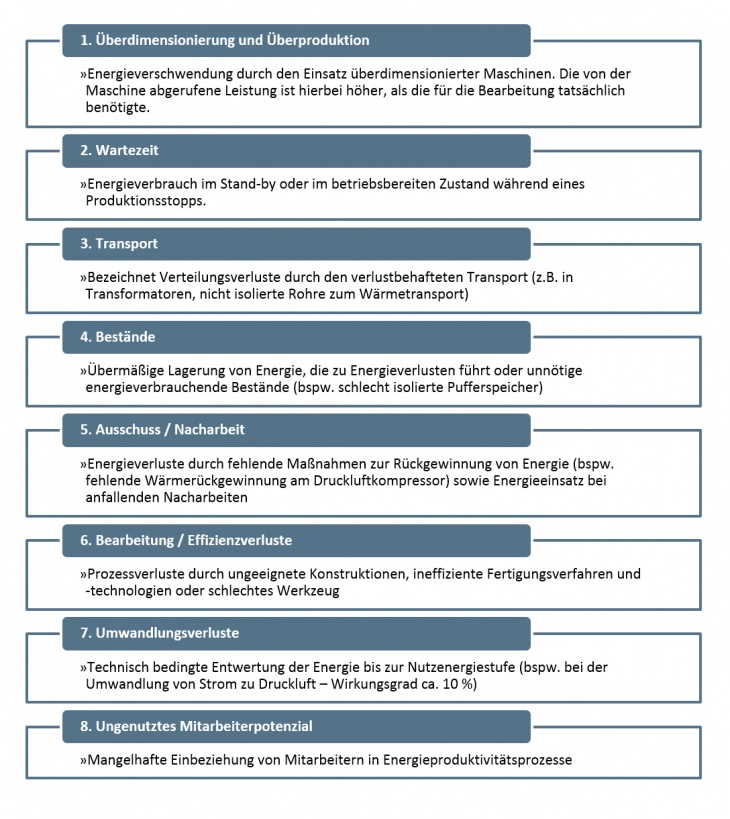

Bild 10: Arten von Energieverschwendung nach dem LEAN-Prinzip nach [23]

|

| Arten von Energieverschw. |

| Copyright: GREAN GmbH |

Abhängig vom Fertigungstiefe und Handelsanteil kann der Anteil der Energiekosten bei Metall- und Maschinenbaubetrieben bis zu 4% des Umsatzes ausmachen. Wenn thermische Prozesse im Unternehmen eine wesentliche Rolle spielen, kann dieser Anteil sogar auf 8% steigen.

Der Faktor Energie bietet bei seiner Beschaffung, Verteilung und Nutzung zahlreiche Ansatzpunkte, um die Wirtschaftlichkeit von metallverarbeitenden Handwerksbetrieben positiv zu beeinflussen. Insbesondere für kleine und mittlere Handwerksbetriebe ist die Erschließung von Energieeinsparpotenzialen im laufenden Betrieb eine wichtige Stellschraube für die Verbesserung des Betriebsergebnisses – durch die gleichzeitig die Umwelt entlastet wird.

Das Spektrum der Maßnahmen, die die Energieeffizienz im Betrieb verbessern, reicht von einfachen, kostengünstigen, organisatorischen Optimierungen bis hin zu weitreichenden und aufwändigeren Investitionen.

Steckbrief "Der energieeffiziente metallverarbeitende Betrieb"

Modellbetriebe

|

| Metall- und Maschinenbau |

| Copyright: HWK Hannover Ahlers |